LA STAMPA 3D PROFESSIONALE

La stampa 3D professionale, originariamente concepita come veicolo di prototipazione rapida connessa alla contemporanea diffusione dei programmi di progettazione tridimensionale, appariva quasi esclusivamente nei dipartimenti di sviluppo prodotto delle grandi compagnie o nei centri ricerca delle università: le competenze tecniche necessarie per l’uso (la conoscenza del CAD 3D era ancora rara negli anni ’90) insieme agli elevati costi di acquisto e gestione dei sistemi li rendevano insostenibili per aziende medio-piccole, ancor meno per singoli professionisti o utilizzatori privati.

A seguito dei progressi della tecnologia e della liberalizzazione di alcuni brevetti, nei primi anni 2000 le stampanti 3D hanno beneficiato di prezzi molto più accessibili e di risorse open source, così hanno iniziato a dilagare un po’ dappertutto.

E’ in quel periodo che intorno ai fablab ed ad altri spazi aperti di costruzione collaborativa si è diffusa in tutto il mondo un’ appassionata cultura makers, legata alla pratica e all’ideologia di “democratizzazione” della produzione: si annunciava l’imminente sbarco di una stampante 3D in ogni casa

In realtà quando è effettivamente scoppiata la bolla delle stampanti 3D “popolari”, oltre una quindicina d’anni dopo il previsto, gran parte degli utilizzatori non era andato al di là della realizzazione di modellini estetici, di marginali accessori fai-da-te.

E’ solo negli ultimissimi anni che le aziende hanno iniziato a vedere La stampa 3D professionale con altra prospettiva: come opportunità di business basata sull’efficienza dei processi e sul valore aggiunto dei prodotti.

Così, mentre alcuni produttori di stampanti 3D si sono concentrati sulla riduzione del prezzo macchina per aumentare la competitività della propria offerta, altri produttori hanno puntato sullo sviluppo di nuovi materiali e di nuove funzionalità sistemiche per abilitare effettivamente le stampanti 3D ad applicazioni industriali e ottenere una stampa 3D professionale

Ecco perché il mercato è bipolare: da una parte ci sono le stampanti 3D hobbistiche, dall’altra quelle ingegneristiche.

Oggi le stampanti 3D amatoriali si comprano con 150 euro mentre quelle professionali a partire da 7.000 euro: con le prime si possono stampare gadget approssimativi, con le seconde parti raffinatissime in materiali plastici compositi di nylon e carbonio talmente resistenti da poter sostituire i metalli come l’alluminio.

D’altronde i protagonisti dei vari settori hanno iniziato a familiarizzare con la manifattura additiva, capendo che con una stampante 3D amatoriale non si può andare molto lontano, e sicuramente non può servire per una prototipazione rapida 3D

LE STAMPANTI 3D PROFESSIONALI

stampa 3d fibra di carbonio

MARKFORGED “Mark Two” consente a progettisti e ingegneri di praticare il metalreplacement di attrezzi, tooling e componenti ad un frazione del costo ed eseguire una prototipazione rapida 3D con conseguenti riduzioni di prezzo e tempo.

Usa come materiale di costruzione il nylon o il nylon caricato carbonio in possibile combinazione con ulteriore fibra di rinforzo (di carbonio, kevlar o vetro) a deposizione continua, che rende i pezzi fino a 26 volte più resistenti dei materiali standard come PLA o ABS. ALL3D ha definito la Mark Two un magnifico pezzo di ingegneria tutt’intorno: “A volte la stampa 3D tradizionale fallisce; ed è qui che entra in gioco la Mark Two. In più crea parti in plastica resistenti come il metallo”. Analizziamola lungo i 3 fondamenti:

Software

Mark Two funziona con il software basato sul browser “Eiger”, che si propone come la sola piattaforma connessa per la produzione additiva sul mercato.

Materiali

Ma è sulla scelta dei materiali che la Mark Two fa centro, perché è pensata per stampare tecnopolimeri, resistenti e stabili nel tempo, da utilizzare come alternative ai componenti in metallo.

MARKFORGED ha un processo brevettato (CFF) per il rinforzo dei materiali base con fibra a deposizione continua; tutt’altro che polimeri hobbistici o surrogati di industriali di bassa qualità, adatti semmai per modelli estetici non certo per pezzi da produzione di uso intermedio o finale.

Il PLA, ad esempio, è un materiale fragile che si degrada con il calore, capace a stento di resistere all’interno dell’abitacolo di un’auto in estate figurarsi alle sollecitazioni da fabbrica.

La fibra di CARBONIO invece ha un alto rapporto resistenza/peso che la rende ideale per parti stampate in 3D leggere e resistentissime, rigide e dimensionalmente stabili; analogamente con il Kevlar, il vetro o il vetro HighTemp per ottenere parti che si fa fatica a credere che siano state prodotte su una stampante 3D desktop e non su un centro di lavorazione; la Mark Two stampa tutto questo oltre al nylon (resistente al calore, all’usura e agli urti) e al famoso “Onyx”, il nylon caricato con carbonio a fibra corta, per parti resistenti e con una finitura superficiale impeccabile. Così la manifattura additiva in composito può essere usata in sostituzione delle parti in plastica tradizionali per alloggiamenti, supporti, prototipi funzionali, posaggi, attrezzature ed altre applicazioni. DEXTER HADDINGTON DYNAMICS usa l’Onyx nei bracci robotici a 7 o più assi che fornisce a NASA, GOOGLE X, TOSHIBA e altri clienti top; risparmiando il 58% sui costi.

LA NOSTRA SCELTA

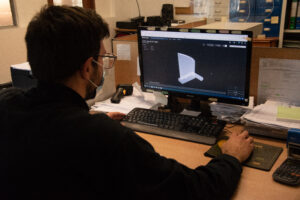

Lifra Meccanica utilizza una MARKFORGED “Mark two” nei suoi processi di prototipazione rapida 3d per garantire la migliore qualità di stampa ai propri Clienti.

Potete approfondire le caratteristiche del nostro parco macchine consultando il nostro sito a questo indirizzo

Lascia una risposta